锂电池为何必须进行过冲过放测试?

在电池制造行业,常有这样一个疑问:既然锂电池拥有保护芯片,为何还要额外进行“过冲过放测试”?其实,这个过程并非多此一举。锂电池过冲过放测试机的意义不仅在于验证极端条件下电池的承受能力,更是确保保护电路真实响应、排除隐性缺陷、保证后续产品可靠运行的关键环节。本文将从“测试目的—模拟机制—系统组成—适用场景—风险防控—行业价值”六大技术层面,对这类设备进行多角度深入解析。

一、测试目的:不仅是极限挑战,更是品质底线的确认

锂电池过冲与过放,是导致电池热失控、鼓胀、甚至爆炸的重要诱因。设置过冲过放测试,其实是对产品安全性的最后验证机制:

1.1 检测保护板响应能力

是否能在电压达到设定阈值时迅速断电,是保护板质量的第一检验标准。

1.2 暴露异常单体缺陷

有些电芯即使在正常条件下表现正常,但在过压/欠压中却易发生容量漂移、过热、起鼓。

1.3 模拟极限使用场景

用户误用、快充错误、BMS异常等都会引发过冲过放,测试机提前模拟这些风险,有效避免产品上市后失控。

1.4 校准系统保护逻辑

通过试验数据反馈给系统工程师,优化保护电压参数设定,使BMS策略更精准。

二、模拟机制:构建真实极限环境的技术逻辑

锂电池过冲过放测试机,之所以被高度依赖,核心在于其对极端条件的真实复现能力:

2.1 过充测试逻辑

设备以恒流方式缓慢提升电压,直至超过正常上限(如4.25V、4.35V),并持续保持,观察保护板是否及时断开。

2.2 过放测试逻辑

模拟极限放电至低于最低工作电压(如2.0V或1.5V),评估电池低压下的稳定性与保护板动作时间。

2.3 放大故障反应窗口

通过控制充放倍率、电压阈值变化速度、负载变化等方式,放大故障反应的“时窗”,提升缺陷识别能力。

2.4 数据闭环记录

所有测试过程自动记录,并与批次号、电芯条码、BMS版本进行绑定,实现测试信息数字化留存。

三、系统组成:以硬件精准为基础,以控制算法为核心

一台性能稳定的锂电池过冲过放测试机,必须具备如下模块化系统配置:

四、适用场景:从实验室研发到量产筛选全面覆盖

锂电池过冲过放测试机,已不仅限于电芯企业研发室,更多应用于中后端产线及售前质检环节:

4.1 新品开发阶段

在研发阶段,用于构建保护策略模型,验证保护板限值与动作时间准确性。

4.2 PACK电池装配阶段

装配前筛选保护响应不达标的电芯或模块,避免在组装后出现整包故障。

4.3 出厂质检环节

在产品交付前,进行随机抽样或全检,确保用户手中电池具备基础防护能力。

4.4 售后维修筛查

对电池异常返修件,快速判断是否因保护板失效或电芯劣化所致,提升判断效率。

五、安全控制:极限测试下的多重保障机制

由于该设备运行在“非正常工况”模式下,安全设计必须高度完备:

5.1 动作联锁机制

电压、电流、温度三重阈值保护,任何一项越限即触发紧急停机。

5.2 多重隔离防干扰

高压部分与控制系统进行光电隔离,确保信号采集不被干扰。

5.3 舱体阻燃结构设计

配置独立金属防爆腔体和排气通道,有效防止热失控扩散。

5.4 远程报警与数据留存

发生异常自动向管理平台发出预警,并将所有日志数据保存于本地及云端。

六、行业价值:是测试工具,更是安全护城河

6.1 强化质量把控体系

将异常防护纳入系统化检测流程,为企业产品安全建立基础。

6.2 降低售后与品牌风险

通过提前发现潜在故障,避免电池终端使用中的事故与投诉。

6.3 推动行业标准化升级

统一的测试规范与阈值数据标准,有助于构建行业间通用检测机制。

6.4 支撑高端市场准入

如动力电池、航空电源等高安全等级市场,必须提供过冲过放测试报告作为入场门槛。

锂电池安全管理,从极限测试开始

锂电池的安全,从设计开始,却必须以验证结束。过冲过放测试机便是那个关键的安全终点。它不仅是验证保护电路的工具,更是制造商对用户安全、产品责任、行业信任的兑现方式。在全球锂电市场竞争加剧的背景下,谁在测试环节更严谨,谁就在安全性能上更具优势。

推荐新闻

推荐产品

-

1-32串过流300A保护板测试仪

2023-01-03

-

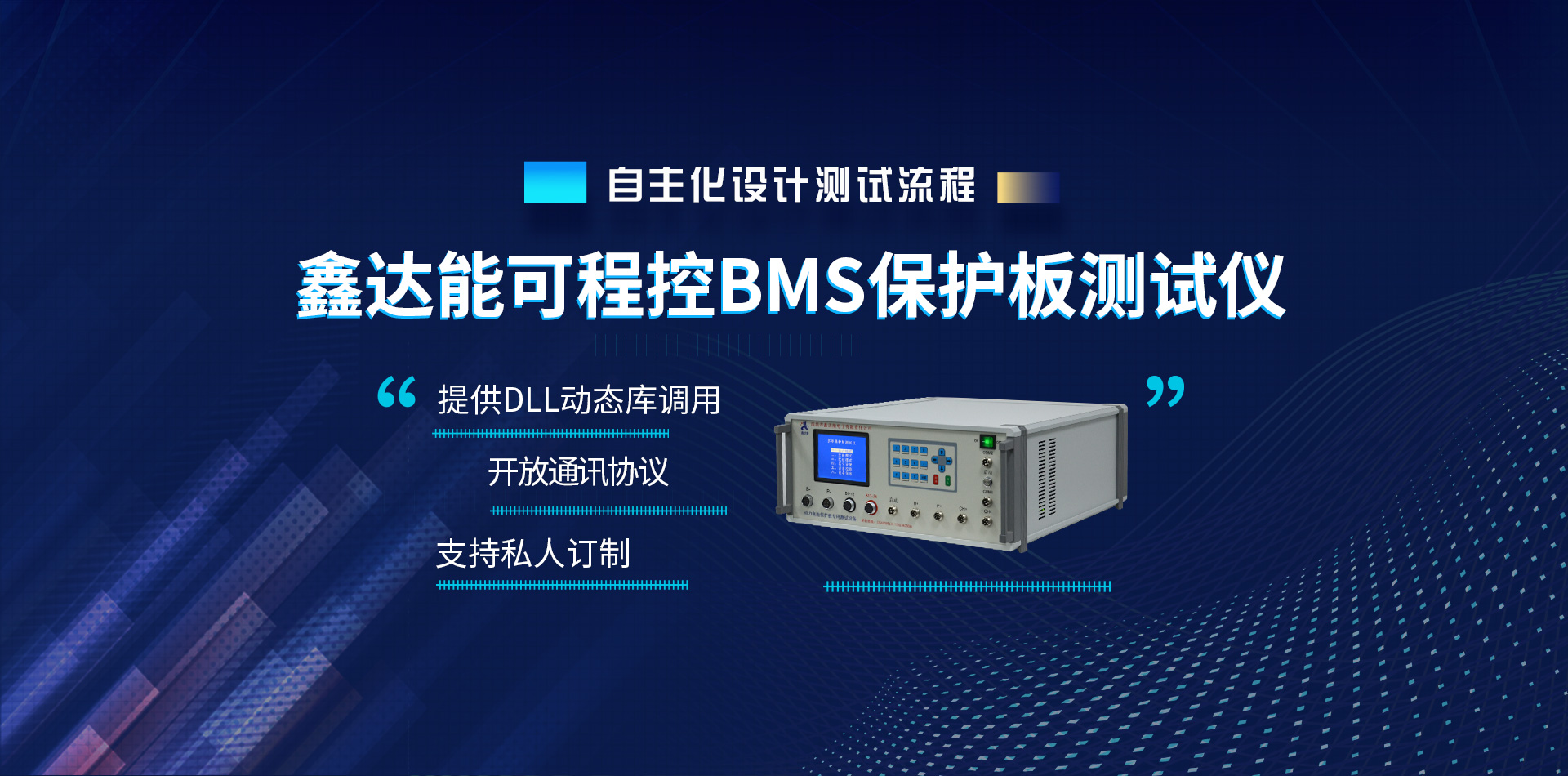

保护板测试仪PBTS(M)系列

2023-01-04

-

PBTS(L)系列

2022-02-07

-

保护板测试仪PBTS(M)4-12串

2023-01-03

-

保护板测试仪PBTS系列

2023-01-04

-

保护板测试仪-XDN800

2023-01-04

-

保护板测试仪半自动

2023-01-04

-

保护板测试仪全自动

2023-01-04

-

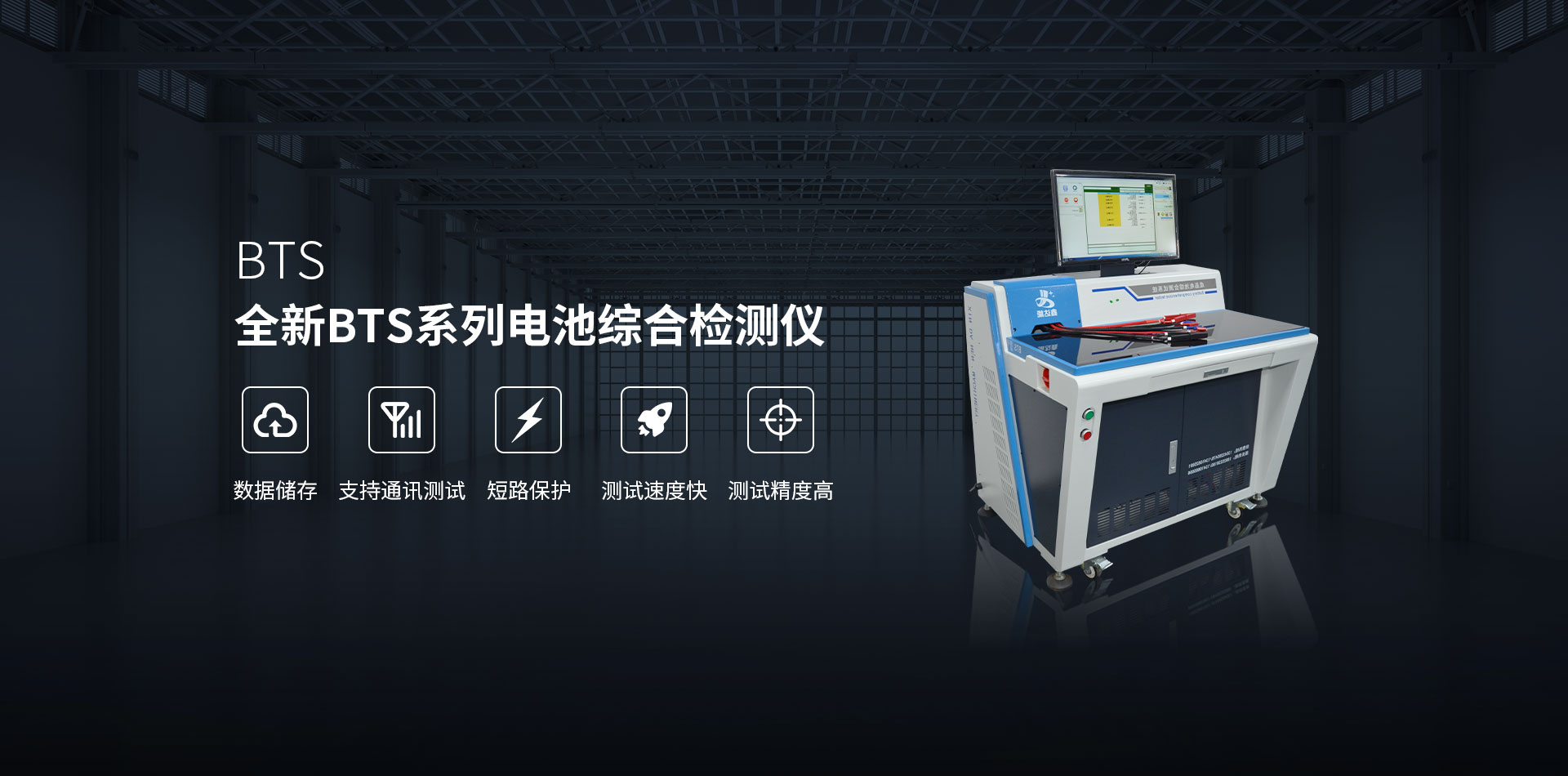

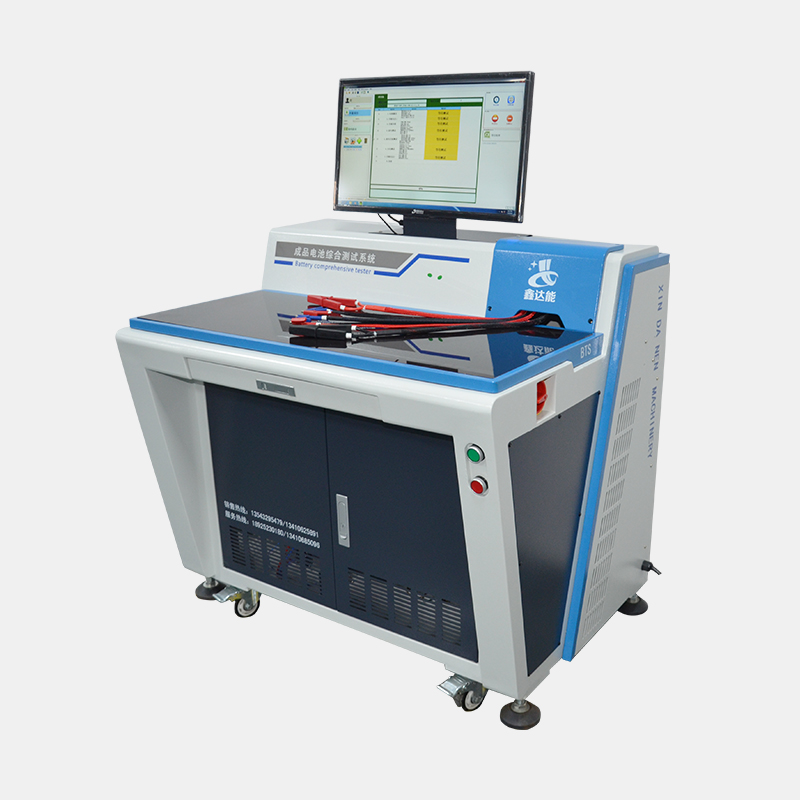

综合测试仪BTS-50V

2023-01-04

-

综合测试仪BTS-100V

2023-01-04

-

电池充放电测试BCDS100-20-40-单通道

2023-01-04

-

电池充放电测试BCDS100-20-40

2023-01-04

-

电池充放电测试BCDS100-10-20

2023-01-04

-

电池充放电测试BCDS70-100V

2023-01-04

-

电池充放电测试BCDS30-70V

2023-01-04